Modificando uma plastificadora para fazer placas de Circuito Impresso

Uma das grandes dificuldades dos hobbystas de eletrônica, desde tempos atrás, sempre foi fazer as placas de circuito impresso. Não porque o processo seja complicado ou difícil, não é. O grande problema é fazer o desenho da placa NA placa para que ela seja corroída e só reste as pistas e ilhas que desejamos. Antigamente faziamos os desenhos "à mão", usávamos as famosas canetinhas para circuito impresso ou os igualmente conhecidos "Decalques", que também davam uma trabalheira!

Hoje em dia as coisas ficaram bem mais fáceis, ou pelo menos deveriam... o método mais prático e rápido hoje, com a disponibilidade a preço acessível das impressoras laser no mercado, é a transferência térmica de toner para a placa. Dissemos que deveria ser prático porque, apesar do processo ser, em tese, ótimo, na prática muitos hobbystas tem dificuldade em obter placas de qualidade com este método. Muito dos problemas ocorrem devido ao método de aquecimento utilizado, geralmente um ferro de passar comum, que é um item barato e presente em todos os lares, dai ser natural a tentativa de se utilizá-lo. O caso é que, com o ferro, nem sempre conseguimos atingir a uniformidade no calor, a temperatura exigida, pressão correta (o que pode fazer "borrar" ou "não grudar" o toner), dentre outros problemas.

A maneira encontrada para resolver esses problemas da utlização do ferro de passar é a utiização de uma "laminadora", um sistema de cilindros rotativos que aquecem à temperatura necessário para a fusão do toner. O que é muito utilizado para isso é adaptar um conjunto fusor de impressoras laser (por motivos óbvios!). O processo funciona bem, o inconveniente é justamente arrumar um conjunto fusor, coisa que exige uma certa "garimpagem" por sucatões de impressoras laser, e coisas do tipo, e muita gente não gosta muito disso.

Por isto, uma alternativa ao fusor é a utilização de uma máquina plastificadora, destas de plastificar documentos, que são comuns e fáceis de adquirir, até via Internet mesmo, pois tem justamente o que precisamos: um conjunto de cilindros com aquecimento. E ai surge o cerne do problema: as plastificadoras, geralmente, tem temperatura de operação inferior a necessária para a fusão do toner, além de alguns problemas mecânicos e de espaçamento. Assim, a solução é fazer o que todo hobbysta gosta: fuçar no equipamento e alterar a estrutura original da plastificadora para o que queremos, além de construir um circuito de controle da temperatura.

Deste modo, apresento aqui as modificações necessárias a uma plastificadora para que ela funcione como uma laminadora para as nossas placas. Eu utilizei uma plastificadora comercial da marca Copiatic, modelo PDPC-L4-06. Vários hobbystas tem utilizado esta plastificadora para esta modificação, pois ela é facil de desmontar e adaptar. Nossa sugestão aqui difere das demais porque apresentamos um circuito totalmente eletrônico para o controle da temperatura, evitando o uso de controladores termomecânicos, além de várias dicas adicionais. O circuito apresentado, inclusive, e "universal" e pode ser utilizado para outras plastificadoras, e também com laminadoras construídas com o conjunto fusor de impressora laser.

Então, mãos à obra!

1- Desmontando a plastificadora e retirando o que não precisa

O primeiro passo é abrir a plastificadora e retirar o conjunto de controle de temperatura original, que é termomecânico e não atinge a temperatura necessária. É importante lembrar que, a partir daqui, você perderá a garantia da plastificadora, pois, iremos abri-lá e modificá-la. Entretanto, creio que isso não será problema...

Bom, primeiro, uma foto da plastificadora para conhecer o modelo:

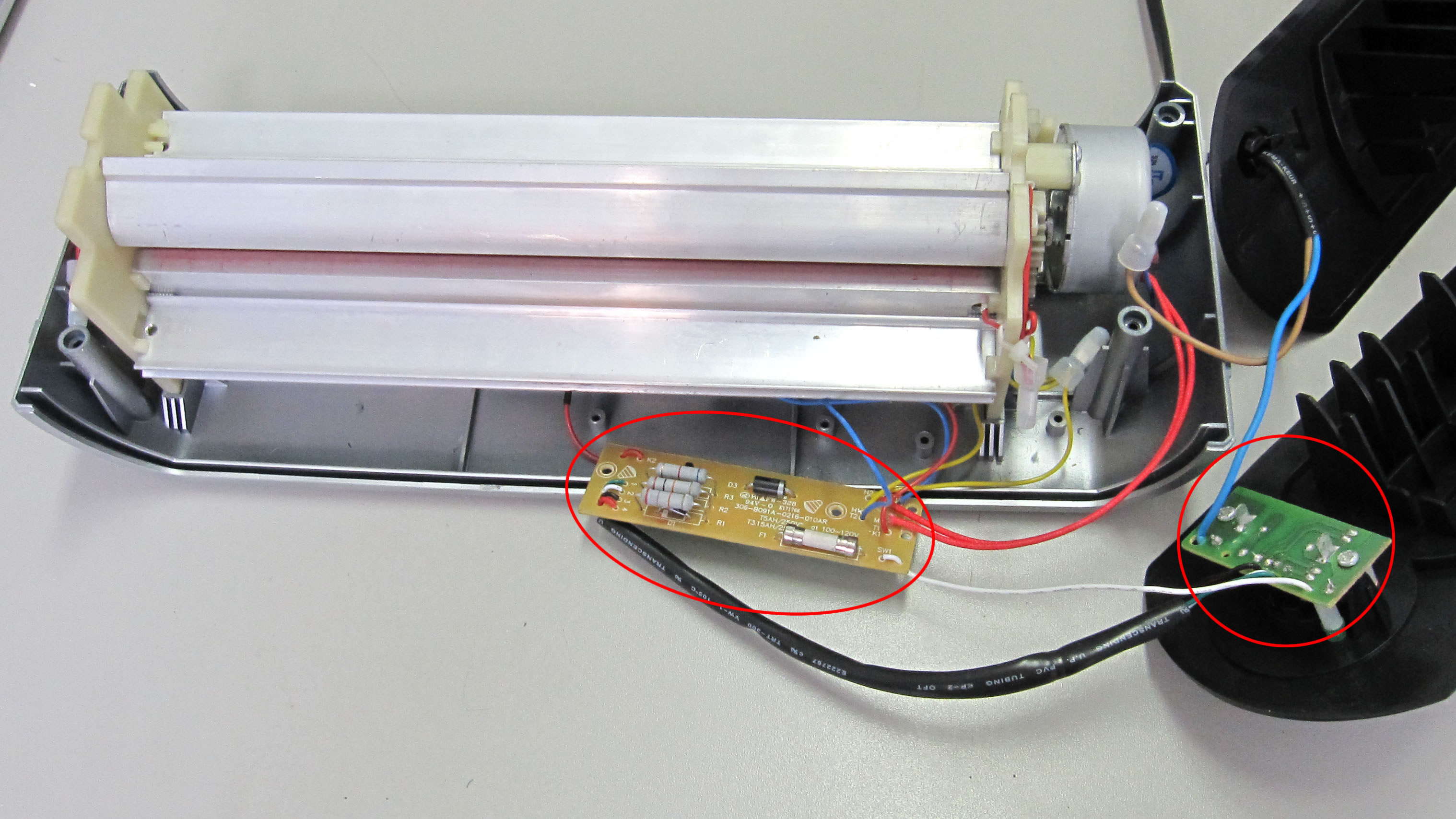

Desmonte-a toda, e retire a placa de controle e a placa do painel, bem como toda a fiação anexa a elas. Apenas não remova os fios que vão ao motor e as resistências. Veja na figura abaixo as placas a serem removidas:

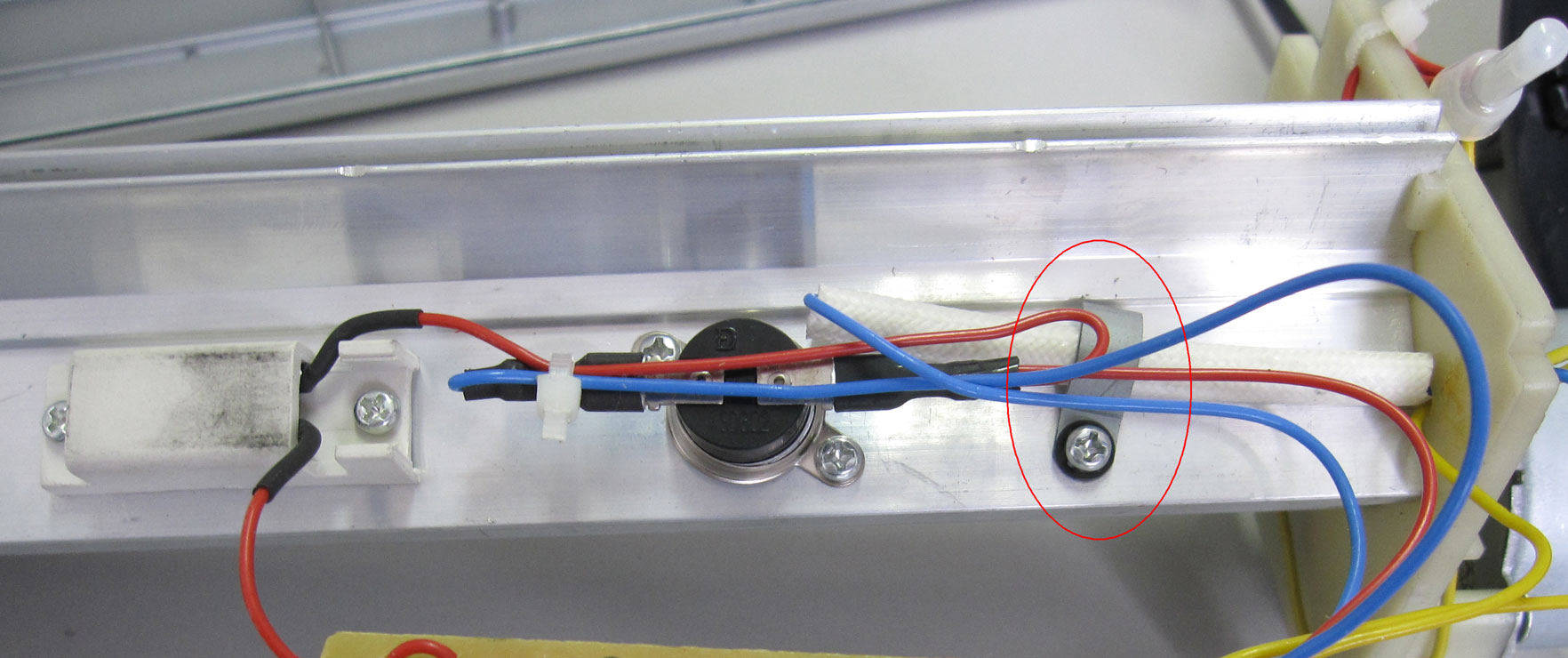

Retire o conjunto interno e vire a parte debaixo, para que fique visíveil os sensores de temperatura originais da plastificadora. Você deve retirá-los todos. Apenas atente para um detalhe: guarde a pecinha metálica curva, destacada na figura abaixo, pois, vamos precisar dela para fixar o novo sensor.

Agora temos o conjunto todo com apenas o motor e a resistência. Precisamos, portanto, de um jeito de ligar tudo, porém com controle de temperatura. Não podemos ligar a resistência "direto" pois o sistema aqueceria demais e acabaria por "derreter" tudo. Assim, temos que colocar um circuito para controlar tudo.

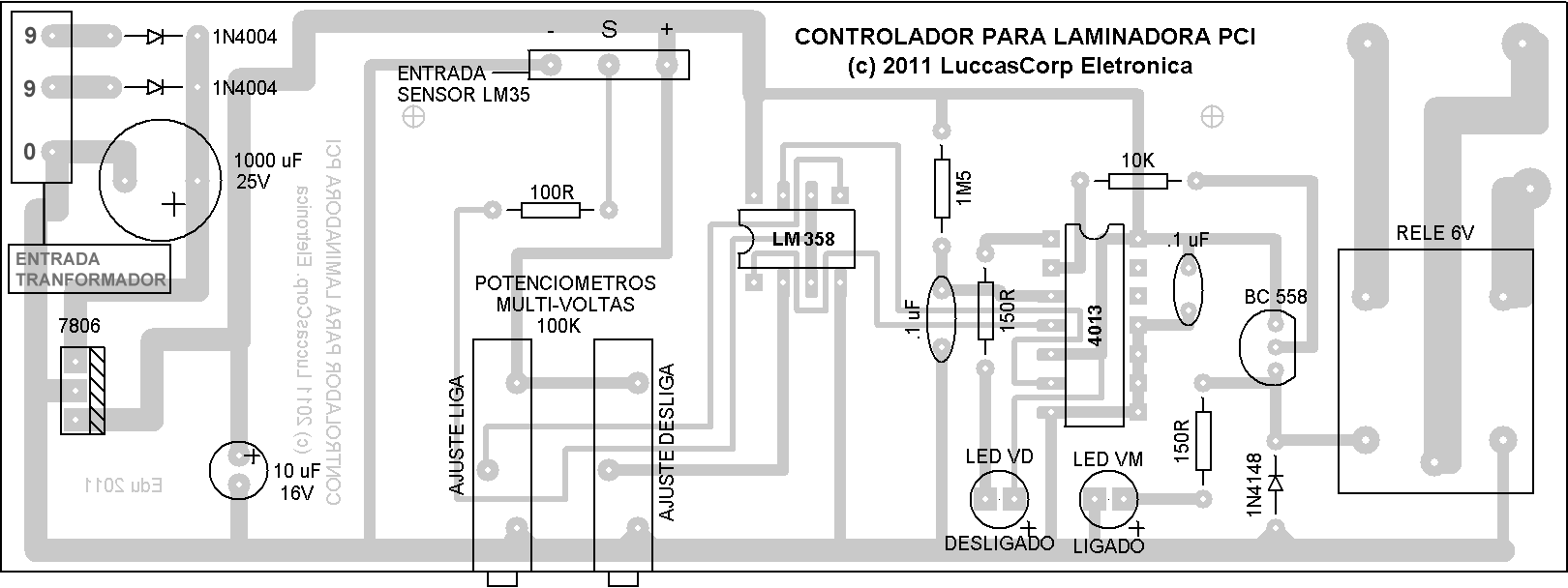

2- O circuito eletrônico de controle

Assim, eu resolvi desenvolver um circuito para isso, que fosse simples e funcional. Também procurei "fugir" do uso de microcontrolares, pois, acho que seria exagero demais para exercer uma função relativamente simples. Deste modo, projetei um circuito para o controle, usando um comparador de janela com dois AmpOps, conjugado com um flip-flip tipo D C.MOS, acionando o relê. Usei o comparador de janela para obter um pequeno "intervalo" entre a temperatura mínima e a máxima, de modo que o relê não precisasse ficar comutando muito em um intervalo de tempo muito curto, além de deixar o circuito mais "universal" possível, podendo ser utilizado em outras aplicações. O flip-flop "trava" a função conforme os sinais do sensor, e a saída dele aciona o relê. Tudo muito simples e direto.

Para o sensor, inicialmente eu tinha pensado em utilizar o "velho e bom" termístor, mas eu tive algumas dificuldades em obter termístores com valores de resistência mais altos. Para ter mais precisão na temperatura e aproveitando para experimentar, resolvi usar como sensor um LM35 da National, que é um sensor de tempetura de precisão em graus Celsius. Ele é bacana pois ele tem uma boa precisão, ele coloca no pino de saída uma tensão de 10mV/grau. O único "inconveniente" é que ele suporta temperatura máxima de 150C. A princípio precisaríamos de mais, porém, em testes que eu efetuei, esta temperatura já dá resultados 100%, assim, basta regular um tiquinho menos (por volta de 145 graus) que tudo ficará bem.

Determinados, então, estes fatores, vamos para a montagem do circuito de controle.

Como de praxe, primeiramente, a lista de peças:

LISTA DE PEÇAS:

Um circuito integrado C.MOS 4013

Um circuito integrado LM358 ou equivalente (serve o CA1458 por exemplo)

Um sensor de temperatura em graus celsius LM35 (não admite equivalentes)

Um transístor BC558 ou equivalente (BC307 por exemplo)

Dois diodos 1N4004 ou equivalentes

Um diodo 1N4148 ou 1N914

Um LED vermelho, de qualquer tipo

Um LED verde, de qualquer tipo

Um resistor de 100Ω x 1/8 de watt

Dois resistores de 150Ω x 1/8 de watt

Um resistor de 10KΩ x 1/8 de watt

Um resistor de 1M5Ω x 1/8 de watt

Dois trimpots multivoltas de 100KΩ

Um capacitor (disco cerâmico ou poliéster) de 0,1 uF (100nF)

Um capacitor eletrolítico de 10 uF x 16 volts

Um capacitor eletrolítico de 1000 uF x 16 volts

Um transformador de força com primário para 110/220 volts e secundário para 9-0-9 volts x 250 mA

Um relê com bobina para 6V e 1 contato reversível. Utilizamos no protótipo um modelo RU101006 da Shrack mas equivalentes com pinagem igual servem, como o Metaltex MC1R6V. Eventualmente, dependendo do relê adquirido, será necessario alteração no layout do circuito impresso sugerido.

Um "rabicho" (cabo de força)

Fios e solda para as ligações

Antes de mais nada, o esquema completo do circuito de controle:

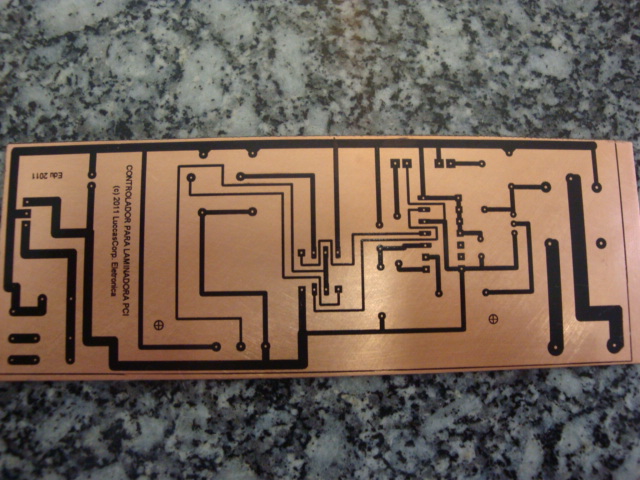

Para usar nossa sugestão de placa de circuito impresso, baixe o layout e o desenho dos componentes para impressao na placa nos links abaixo. Ambos estão já devidamente "invertidos" e prontinhos para usar com a transferência de toner:

Layout da placa: (PNG) ou (PDF)

Desenho dos componentes: (PNG) ou (PDF)

Confeccione a placa, portanto, pela última vez com o método "antigo"... ;-)

Para "animar" a construção da laminadora, veja a placa dela transferida por ela mesma:

Antes que perguntem como eu fiz pra confeccionar a placa da própria laminadora com ela mesma, fiz porque montei o circuito primeiro na protoboard, eu tinha que testar o funcionamento, portanto... :-D

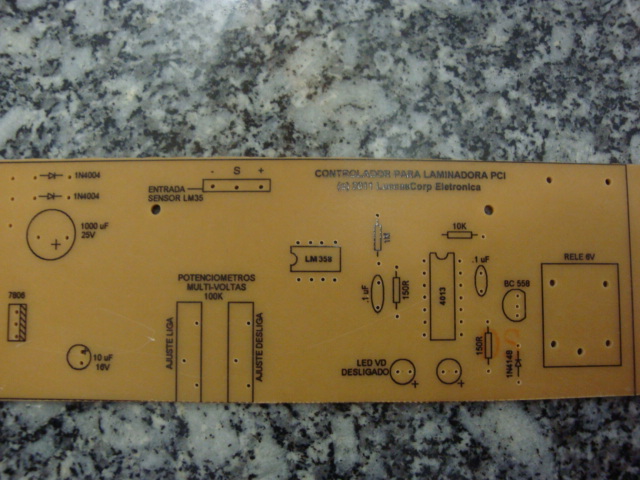

O bacana é que dá pra transferir também a simbologia dos componentes, dando um aspecto bem "profissional" a placa, além de ajudar a identificar o local correto dos componentes, evitando erros. Sempre que possível eu recomendo que se faça isso. O processo de transferência é idêntico ao do lado do cobre, só que pelo lado não-cobreado, claro!

Vejam como fica:

Bacana, não ?

Bom, obtido todos os componentes, agora é só montar o circuito na placa. Abaixo, o chapeado da montagem:

Recomendo montar os LEDs bem "rentes" à placa. Os trimpots já estão posicionados de modo a ficar com o parafuso de ajuste no extremo da placa, pois, precisaremos ajustá-los depois de tudo montado.

Note que na placa existem dois "x" com uma "bolinha" em volta. Isso são as marcações dos furos, eles já estão no espaçamento certinho para que a placa seja parafusada no local onde estava a placa original da plastificadora.

Para ligar os componentes periféricos (transformador e sensor LM35) deixe os fios relativamente longos, principalmente do transformador: recomendo instalar ele do outro lado da laminadora, no canto, o mais longe possível da parte que aquece. Você pode usar algum conector também, fica por sua conta.

Por fim, na saída do relê, deixei 3 ilhas para contemplar todos os pinos do relê (NA, NF e comum), pois, pode haver variação entre um modelo e outro. Para ligar o circuito, localize e use os pinos "comum" e "NA" (Normalmente Aberto).

Com tudo montado e ligado, pode-se fazer um teste preliminar, ligando o circuito na tomada e verificando o comportamente dos LEDs e do relê. Mexa nos trimpots de ajuste que, em algum ponto deve-se acionar o relê, ou desligá-lo. Isto é apenas um teste para indicar que o circuito está funcionando. Posteriormente daremos orientações de como fazer a regulagem deles.

Agora, vamos instalar tudo e fixar o sensor no lugar.

3- Fixando o sensor de temperatura e a placa de controle

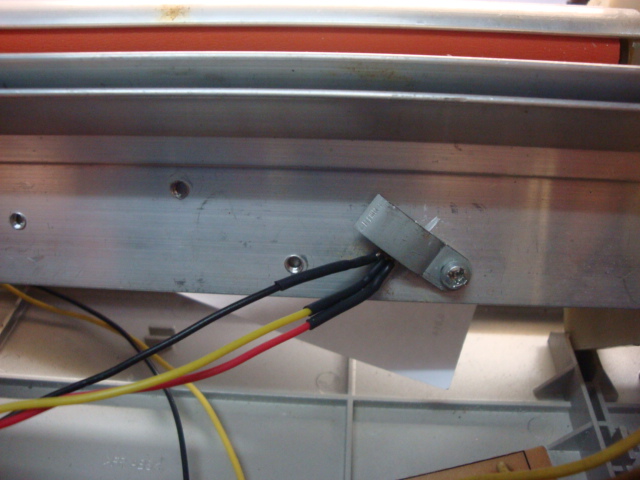

Você guardou aquela "abinha" metálica que indiquei na figura acima? Pois bem, é agora que vamos utilizá-la.

Solde os fios no sensor LM35 (ele tem ancapsulamento TO-92, parece um transístor BC548) e isole-os. Depois, passe um pouco de pasta térmica na parte "chata" dele. Vire o conjunto da laminadora do lado de baixo e, usando a aba metalica, fixe o sensor, com o lado "chato" para baixo, fazendo com que a aba "aperte" o sensor contra a chapa de alumínio, garantindo a fixação mecânica. Dependendo, ele pode ficar meio "torto", não tem problema, o importante é ele estar bem firme e com bom contato com a superfície metálica, auxiliado pela pasta térmica.

Veja na figura como ficou, creio que deve resumir todo o processo:

Deixe os terminais dele levemento dobrados para fora, a fim de evitar o contato físico dos fios com a estrutura de alumínio, pois, a mesma estará muito quente!

Agora, fixe o transformador de força, minha sugestão é que se fixe do outro lado da laminadora, no canto, e passe os fios "por fora" do conjunto metálico, para evitar o calor. Por este motivo que recomendei deixar fios relativamente longos.

Fure, se já não o tiver feito, os dois orifícios para fixação da placa, no local onde estava a placa original. Pode até usar os mesmos parafusos que lá estavam, e fixe a placa de controle. Lembro que os fios do relê, já devem ter sido soldados à placa, aliás, não use fios muito fininhos para isso. Lembro novamente de utilizar os contatos Normalmente Aberto e o Comum. Ao ligar tudo, não esqueça de ligar o motor DIRETO na rede (SEM passar pelo relê), o relê deve controlar apenas as resistências. Se você ligar o motor junto com as resistências no relê, quando atingir a temperatura limite, o relê vai desligar, e o motor também, e a sua placa vai ficar "presa" no meio da laminadora... Por isso, não esqueça, o motor vai ligado direto.

Fixe e ajuste o restante, acomode todo o conjunto da laminadora no local próprio, e ela já estará quase pronta. Veja o meu protótipo com tudo já fixado, para que você tenha uma idéia:

Você pode parafusar a parte superior também já, se quiser, mas, de qualquer modo, agora precisamos ajustar os trimpots da placa para que a temperatura fique controlada.

4- Regulando o ajuste de temperatura

Vamos, portanto, à regulagem dos trimpots de ajuste do liga/desliga automático das resistências de aquecimento. Para tal, você vai precisar de um multímetro com sensor de temperatura (termopar). Ou um termômetro, que tenha boa precisão e suporte temperaturas de até 150 graus, ou mais. Coloque a ponta do termopar bem junto ao sensor LM35; no caso de usar um termômetro, posicione-o o mais próximo possível do sensor LM35.

Gire os trimpots todos para um dos extremos e ligue o circuito. O relê NÃO pode ligar, e o LED verde deve acender. Caso isso não aconteça, gire os trimpots, ou pelo menos o de "Ajuste Liga", para o outro extremo, até que, ao ligar a laminadora, o relê NÃO ligue (LED verde aceso).

Uma vez obtido este comportamento, gire o trimpot de "Ajuste Liga" até que o circuito ligue. Então, pare o ajuste e agora aguarde a laminadora aquecer. Acompanhe a tempertura com o multímetro + termopar ou termômetro. Fique preparado com a chave de fenda no trimpot "Ajuste Desliga"; quando a temperatura atingir 145 graus, gire o trimpot "Ajuste Desliga" parando imediatamente no ponto onde o relê desligar. Mude a chave de fenda de ajuste para o trimpot "Ajuste Liga" e acompanhe a temperatura. Quando ela começar a abaixar a atingir 140 graus, gire o trimpot de "Ajuste Liga" até o ponto onde o relê ligar. Faça um "ajuste fino" agora, nos dois extremos, deixando a "janela" de temperatura por volta de 140 a 145 graus, ou seja, em 145 graus ela desliga (LED verde aceso) e, em 140 graus, ela liga (LED vermelho aceso). Pronto, a sua laminadora já está ajustada!

5- Uso e comentários finais

Agora você já pode utilizar a sua laminadora para confeccionar as placas de circuito impresso. Se já não o fez, parafuse a tampa superior da laminadora, até para facilitar o manuseio e, principalmente, para prender o conjunto todo. O meu protótipo eu optei por deixar sem as tampas frontal e traseira, pois fica fácil de ver o local onde as placa serão inseridas para passar na laminadora (este modelo permite colocar de ambos os lados) e, também, por se tratar de um instrumento de bancada, não precisa de muita "frescura"... tanto que não me preocupei com o tamanho da placa de controle, a mesma fica um pouco "pra fora".

O processo de impressão, tipo de papel e outros pormenores do método de transferência em si não abordarei no presente artigo, isso será alvo de outro artigo em separado.

Único problema que pode ocorrer, dependendo da espessura e tamanho da placa, ela pode "enroscar" na laminadora (ela "trava"), com o que o obrigará a "puxar" a placa com um alicate até o motor "destravar" e continuar. Se isso começara a acontecer com muita frequência, será necessário "usinar" um pouco o cilindro central, ou todos, de modo a "afinar" um pouco eles, para que a placa passe pelo conjunto sem problemas. Para esse trabalho será necessário demontar o conjunto todo e retirar cada cilindro, e isso depende do modelo da plastificadora. Assim, deixamos essa tarefa por conta de cada um, caso for necessário.

Não recomendamos ajustar a temperatura final para mais que 150 graus. O limite do sensor LM35 é 150 graus, por isso é bom deixar um tiquinho menos que o limite, para evitar qualquer problema. Com 145 graus a coisa funciona muito bem. Além disso, devido à inércia térmica dos materiais, a temperatura no centro da laminadora (onde estão as resistências) será sempre um pouco maior do que a que está sendo medida pelo sensor, na parte externa do conjunto.

Como comentei no começo, o circuito de controle da temperatura é bem "universal" e pode perfeitamente ser utilizado em outras laminadoras, e até em outros usos distintos. Caso seja necessário um limite maior de temperatura, pode ser usado outro sensor, que não o LM35, ou um termístor; neste caso recomendo tipos com resistência a 25C por volta de 10K, além de fazer um pequeno ajuste com um divisor de tensão na entrada do circuito. Da mesma forma, se for necessário o acionamento de cargas de maior potência, o relê pode ser substituído por outro, que suporte mais corrente nos contatos.

No mais, espero que que a laminadora lhe seja útil, e que consiga fazer placas com ótima qualidade. Posso dizer que para mim funcionou excpecionalmente bem, não acreditava muito que o processo via laminadora daria resultados assim, mas foi usar uma vez pra não querer usar mais outro método, é muito bom. Monte a sua, pois não terá motivos para arrependimento.

Bom divertimento!

Dúvidas ? Sugestões ? Escreva-me !

Gostou? Comente!